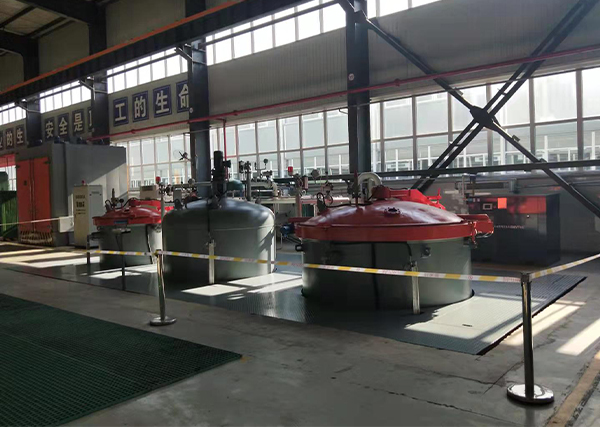

真空压力浸渍设备是一种常用于涂层制备的工艺设备,其基本原理是利用真空环境下的低压力使涂层材料浸入基材表面,从而实现涂层与基材的牢固结合。提高涂层附着力是提高涂层质量和性能的关键因素之一。本文将从材料选择、工艺参数控制、表面处理和设备优化等方面介绍如何提高涂层附着力。

一、材料选择

涂层材料的选择应考虑其与基材的化学相容性和相似的热膨胀系数。化学相容性可以确保涂层与基材的界面结合力强,而相似的热膨胀系数可以减小涂层与基材之间的热应力,防止涂层剥离。

选择具有良好黏附性和高硬度的材料作为涂层材料,例如金属、陶瓷、钻石等。这些材料在真空环境下容易与基材表面发生化学反应或物理结合,从而增强涂层附着力。

二、工艺参数控制

控制浸渍速度和时间。浸渍速度过快可能导致涂层无法充分渗透到基材表面,从而降低涂层附着力;而浸渍时间过长可能会产生过多的缺陷和孔隙,增加涂层脱落的风险。因此,合理控制浸渍速度和时间可以提高涂层附着力。

控制真空度。较高的真空度可以有效去除气体和杂质,减少涂层剥离的可能性。因此,在浸渍过程中应尽量提高真空度。

控制浸渍温度。适当的浸渍温度可以改善涂层的流动性和润湿性,有利于涂层与基材的结合。但是,过高的温度可能会引起基材的热应力,导致涂层剥离。因此,浸渍温度应在合适的范围内控制。

三、表面处理

清洗和除氧化处理。在涂层前要对基材进行清洗,以去除表面的杂质、油脂和氧化物,确保涂层与基材的充分接触。可采用溶剂、酸洗、机械抛光等方法进行清洗和除氧化处理。

表面粗糙化处理。适当增加基材表面的粗糙度可以增加涂层的接触面积,提高涂层附着力。可通过机械加工、喷砂、刻蚀等方法实现表面粗糙化处理。

四、设备优化

设备设计。在设计真空压力浸渍设备时,应考虑材料的热膨胀系数和工艺参数的控制,合理确定设备的尺寸和结构,以减小涂层与基材之间的热应力和机械应力。

设备运行稳定性和可控性。确保设备的稳定运行和工艺参数控制,对于提高涂层附着力至关重要。可通过增加控制系统的稳定性和精度,优化真空、温度和速度等参数的控制,提高涂层的一致性和附着力。

文章内容来源于网络,如有问题请和我联系删除!